Объем - применения конструкций из алюминиевых сплавов в различных отраслях постоянно растет. Для изготовления и ремонта изделий из алюминиевых сплавов широко используются сварочные технологии. Наибольшее применение получили дуговые способы сварки: аргонодуговая сварка плавящимся и не плавящимся электродом. Использование дуговых технологий сопровождается рядом проблем, обусловленных как особенностями свариваемого материала, так и ограниченными возможностями указанных процессов. Среди них низкая производительность при сварке металлов повышенных толщин, дефектность сварных швов, неравнопрочность сварных соединений и основного металла, трудность изготовления габаритных конструкций с различным пространственным расположением сварных швов. Характерными дефектами при дуговой сварке алюминиевых сплавов является: газовая пористость, оксидные плены, вольфрамовые и другие включения, горячие и холодные трещины, несплавления, раковины и ряд других. Причины их возникновения достаточно широко освещены в технической литературе [1].

Необходимо отметить высокие требования к качеству подготовки свариваемого и присадочного материала, а так же к производственным условиям (температура, влажность, скорость движения воздуха и проч.), которые необходимо соблюдать при производстве ответственных конструкций. Изготовление габаритных сварных конструкций в монтажных условиях с повышенной толщиной свариваемого металла (больше 10-15 мм) сталкивается с еще большими проблемами: требуется предварительный подогрев зоны соединения для обеспечения возможности качественной сварки, трудность качественной подготовки металла под сварку.

При производстве и ремонте конструкций приходится иметь дело с различными сплавами, которые могут значительно отличаться по составу и свойствам. Часть сплавов, имеющих высокую прочность, обладает ограниченной или неудовлетворительной свариваемостью, что сдерживает их использование для сварных конструкций. Решить многие проблемы сварки алюминиевых сплавов, повысить производительность при высоком качестве сварных соединений позволяет плазменная сварка постоянным током обратной полярности. Выбор технологии сварки и режимных параметров определяется маркой сплава , формой и габаритами изделия, толщиной соединяемых элементов, типом швов, их конфигурацией и пространственным расположением, протяженностью, производственными условиями и рядом других факторов.

Ниже приводится краткое описание опыта использования различных технологий плазменной сварки алюминиевых сплавов.

Автоматическая плазменная сварка с подачей присадочной проволоки. Такая «традиционная» технология может применяться для однопроходной сварки стыковых. швов без разделки кромок с толщиной металла до 8 мм и многопроходной с разделкой кромок металла большей толщины, а также для сварки тавровых соединений. При этом обеспечивается получение сварных швов без внутренних дефектов с благоприятной формой и высокими механическими характеристиками сварного соединения. Например, использование плазменной сварки при изготовлении газовых баллонов (емкость 40 л, рабочее давление- 1,6 МПа, давление испытания — 2,5 МПа) из сплава АМг5 позволило повысить эффективность производства за счет снижения брака и себестоимости готовой продукции. Толщина стенки баллона 5 мм. По базовой технологии сварка производилась плавящимся электродом с разделкой кромок за 1 — 2 прохода. Сварные швы имели ряд дефектов: неравномерное проплавление, натеки металла с корневой стороны шва, пористость, неметаллические включения. Контроль давал высокий процент отбраковки (10 — 12%) готовых изделий. Встречались случаи разрушения баллонов у потребителей. Переход на плазменную сварку обеспечил 100% качество сварных швов при однопроходной сварке без разделки кромок.

Плазменная сварка с подачей присадочной проволоки |

Качество подготовки металла под сварку во многом, определяет дефектность сварных швов. При восстановлении и ремонте габаритных изделий, имеющих защитные покрытия и сильные загрязнения поверхности, химическое травление дорого, а часто и не эффективно. Механическая зачистка должна производиться на достаточную глубину, поэтому трудоемка и также не всегда эффективна. Мощная катодная очистка металла в процессе плазменной сварки на обратной полярности обеспечивает получение .качественных сварных швов при снижении требований к подготовке металла под сварку. Например, качество восстановительной наплавки торцевых' поверхностей. обода катка гусеничной техники из сплава АМгб, при сильном загрязнении металла в процессе эксплуатации обеспечивается при использовании автоматической плазменной сварки на обратной полярности.

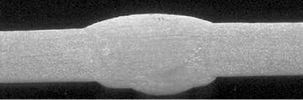

Плазменная сварка проникающей дугой позволяет получать, бездефектные сварные швы за один проход, без разделки кромок и отсутствии подкладных формирующих приспособлений. При этом значительно сужается зона термического влияния, снижаются сварочные деформации, улучшаются механические показатели околошовной зоны, повышается производительность и снижается энергоемкость. Сварка проникающей дугой алюминиевых сплавов считается освоенной для толщин 3 — 8 мм [2,3]. При больших толщинах удержание жидкой ванны на весу и качественное формирование сварного шва затруднено. Авторами разработана технология плазменной сварки проникающей дугой на формирующей подкладке со щелевым зазором вдоль свариваемого стыка, которая позволила повысить стабильность процесса сварки и расширить диапазон свариваемых толщин до 16 мм [4]. Сварные швы не содержат внутренних дефектов, имеют благоприятную форму поперечного сечения, стабильное формирование корня шва. Механические характеристики сварного шва находятся на уровне основного металла.

а |

б |

в |

Плазменная сварка проникающей дугой (сплав АМг5, d=16 мм): |

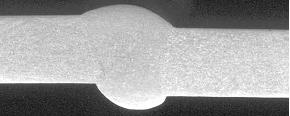

Наряду с неоспоримыми преимуществами, плазменная сварка проникающей дугой имеет недостаток — некоторое провисание лицевой стороны сварного шва. Несмотря на то, что провисание имеет незначительную величину, в ряде случаев, особенно для конструкций, работающих в условиях динамического нагружения, требуется выполнение второго прохода для наложения «декоративного» валика для создания усиления сварного шва. Выполнение этой операции может потребовать перенастройки оборудования или передачи изделия на другое рабочее место, что повышает трудоемкость, снижает производительность и может быть причиной возникновения дефектов в сварном шве. Авторами разработана технология сварки сжатой проникающей дугой с одновременной дозированной подачей присадочной проволоки, Толщина свариваемого металла 3-8 мм. Шов формируется с плавным переходом к основному металлу, внутренние дефекты отсутствуют. Микроструктурные исследования измерения микротвердости не выявляют различия основного металла от металла шва и околошовной зоны.

Плазменная сварка проникающей дугой с подачей присадочной проволоки |

Разработанная технология может успешно использоваться для сварки сплавов, имеющих неудовлетворительную свариваемость. Автоматическая плазменная сварка проникающей дугой с одновременной подачей присадочной проволоки высокопрочного сплава Д16 обеспечивает высокое качество сварных швов. В качестве присадочного материала использовалась проволока АК5. В процессе сварки появление горячих трещин не проявлялось, сварные швы имеют высокий товарный внешний вид лицевой стороны и корня с плавным переходом к основному металлу. Внутренние дефекты отсутствуют. Сварка сплава Д16 в закаленном состоянии обеспечивает получение шва с пределом прочности не ниже 85% от прочности основного металла. Термообработка после сварки обеспечивает выравнивание механических характеристик основного металла, металла шва и околошовной зоны.

а |

б |

в |

г |

Плазменная сварка проникающей дугой с одновременной подачей присадочной проволоки (сплав Д16, t=5 мм): |

Плазменная сварка проникающей дугой на формирующей подкладке с дозированной подачей присадочной проволоки.

Плазменная сварка проникающей дугой на подкладке с присадкой

Дальнейшее повышение производительности сварочных процессов, при высоком качестве сварных соединений из алюминиевых сплавов, связано с разработкой комбинированных способов предполагающих использование двух и более источников нагрева в зоне сварки. Плазменная сварка плавящимся электродом (плазма-МИГ сварка) в ряду новых сварочных процессов занимает на сегодняшний день особое положение, как один из наиболее перспективных способов сварки и наплавки, сочетающий высочайшую производительность и качество работ [5].

Авторами исследована и разработана гамма различных вариантов ведения этого процесса, обеспечивающая широкий диапазон регулирования процессами плавления и переноса расплавленного металла, глубины проплавления основного металла и скорости сварки [6]. Такими процессами являются: сварка обесточенной проволокой, сварка токоведущей проволокой с различной формой переноса электродного металла. Скорость сварки может меняться от 15-20 м/ч при сварке обесточенной проволокой до 200-300 м/ч, при сварке со струйным и .пароструйным переносом

- электродного металла. Разработан способ плазменной сварки плавящимся электродом, погруженной дугой с плавящегося электрода, который обеспечивает полное проплавление при изготовлении конструкций с толщиной свариваемого металла до 14 мм без разделки кромок при высокой скорости сварки. Поперечное сечение швов имеет благоприятную форму.

а |

б |

в |

Формы наплавленных валиков (сплав АМг6): |

Ручная плазменная сварка так же может с успехом использоваться при изготовлении и ремонте конструкций из алюминиевых сплавов. Изготовление и ремонт габаритных сварных конструкций (пищевые танки, железнодорожные цистерны, химическое оборудование, кислородные регенераторы и др.) требует наличия мобильного оборудования.. При использовании традиционных технологий трудно обеспечить приемлемое качество монтажных и ремонтных сварных швов на таких конструкциях. Дополнительными трудностями при выполнении работ в монтажных условиях являются: пониженное качество очистки металла под сварку, необходимость высокой мощности в зоне сварки для получения качественного шва, при большой толщине металла и значительных габаритах изделия, обеспечение качественной защиты при работе на открытых площадках. Например, ремонтные сварные швы, выполненные при заварке дефектов, возникших в процессе эксплуатации на кислородном регенераторе (рабочее давление 0,6 МПа) с толщиной стенки 16 мм аргоно-дуговой сваркой неплавящимся электродом (горизонтальный шов на вертикальной стенке) содержат большое количество недопустимых дефектов. Эти дефекты обусловлены малой мощностью источника нагрева, большим количеством проходов, пониженным качеством подготовки металла под сварку. Ручная плазменная сварка обеспечивает получение бездефектных сварных швов металла данной толщины.

Ручная плазменная сварка обеспечивает высокое качество ремонтных работ при восстановлении деталей

машин, агрегатов авто- и сельхозтехники и др.

Условно, ремонтные работы можно разделить по видам выполняемых работ на две группы. Ремонт корпусных несущих конструкций, получивших повреждения в результате аварийных ситуаций (трещины, сколы, потеря части конструкции и проч.), и восстановление: исходной геометрии деталей, изнашиваемых в процессе эксплуатации.

Материалами таких изделий являются, как правило, литейные сплавы, имеющие сложный состав и неудовлетворительную свариваемость при использовании традиционных способов сварки.

Ремонт дефектов первой группы плазменной сваркой проводится по следующей технологии: 1 - очистка зоны сварки от загрязнений механическим способом не менее 30 мм в каждую сторону от поврежденных кромок, 2 - выжигание сжатой дугой из зоны дефекта остатков масла, горючего и прочих продуктов, 3 - разделка дефекта (если конструкция несущая), или повторная зачистка если от сварного шва требуется только герметичность, 4 - заварка дефекта. Технологию восстановления изношенных деталей машин можно рассмотреть на примере ремонта корпусов шестеренчатых насосов, Ремонту подвергалось несколько типоразмеров корпусов массой 1 — 5 кг, Материал изделий сплав . АЛ9. Попытка использовать для ремонта традиционные способы сварки- аргонодуговую плавящимся и неплавящимся электродом не дала положительных результатов. Причиной этого явилась повышенная загрязненность восстанавливаемых поверхностей. Очистка зоны наплавки химическим травлением не дала положительных результатов вследствие насыщения металла продуктами перекачки на значительную глубину. В процессе наплавки присадочный металл не сплавлялся с металлом изделия и отсутствовало формирование наплавленного слоя заданной толщины. Удаление перед наплавкой поверхностного слоя на глубину 2 — 3 мм механической -обработкой с последующей наплавкой слоя повышенной толщины снижают экономическую целесообразность ремонта. Попытка выжигания масла из деталей в печи также не дала положительного результата из-за загрязнения поверхностного слоя продуктами сгорания.

Ручная плазменная сварка обеспечивает высокое качество ремонтных работ при восстановлении деталей

машин, агрегатов авто- и сельхозтехники и др.

Условно, ремонтные работы можно разделить по видам выполняемых работ на две группы. Ремонт корпусных несущих конструкций, получивших повреждения в результате аварийных ситуаций (трещины, сколы, потеря части конструкции и проч.), и восстановление: исходной геометрии деталей, изнашиваемых в процессе эксплуатации.

Материалами таких изделий являются, как правило, литейные сплавы, имеющие сложный состав и неудовлетворительную свариваемость при использовании традиционных способов сварки.

Ремонт дефектов первой группы плазменной сваркой проводится по следующей технологии: 1 - очистка зоны сварки от загрязнений механическим способом не менее 30 мм в каждую сторону от поврежденных кромок, 2 - выжигание сжатой дугой из зоны дефекта остатков масла, горючего и прочих продуктов, 3 - разделка дефекта (если конструкция несущая), или повторная зачистка если от сварного шва требуется только герметичность, 4 - заварка дефекта. Технологию восстановления изношенных деталей машин можно рассмотреть на примере ремонта корпусов шестеренчатых насосов, Ремонту подвергалось несколько типоразмеров корпусов массой 1 — 5 кг, Материал изделий сплав . АЛ9. Попытка использовать для ремонта традиционные способы сварки- аргонодуговую плавящимся и неплавящимся электродом не дала положительных результатов. Причиной этого явилась повышенная загрязненность восстанавливаемых поверхностей. Очистка зоны наплавки химическим травлением не дала положительных результатов вследствие насыщения металла продуктами перекачки на значительную глубину. В процессе наплавки присадочный металл не сплавлялся с металлом изделия и отсутствовало формирование наплавленного слоя заданной толщины. Удаление перед наплавкой поверхностного слоя на глубину 2 — 3 мм механической -обработкой с последующей наплавкой слоя повышенной толщины снижают экономическую целесообразность ремонта. Попытка выжигания масла из деталей в печи также не дала положительного результата из-за загрязнения поверхностного слоя продуктами сгорания.

Примеры ручной плазменной сварки и наплавки

Применение плазменной наплавки значительно упрощает ремонт корпусов [8]. Мощная катодная очистка металла в процессе сварки позволяет снизить требования к подготовке наплавляемых поверхностей. Механическая очистка металлической щеткой является вполне достаточной для получения качественного ремонтного слоя при плазменной наплавке. Наплавка выполняется ручным способом, т.к. наплавляемые поверхности имеют сложную конфигурацию и небольшую протяженность. При этом обеспечивается высокая, производительность работ. Цикл наплавки составляет 1 — 3 мин. в зависимости от типоразмера корпуса. Предварительный подогрев изделия не требуется. Внутренние дефекты по линии сплавления и в наплавленном слое отсутствуют. Отбракованных деталей после ремонта практически не бывает.

Опыт, ремонта и эксплуатации восстановленных деталей в течение 5 лет показал высокие эксплуатационные характеристики ремонтных изделий.

Для выполнения описанных выше работ авторами разработано и успешно используется многоцелевое оборудование для плазменной обработки металлов. Это оборудование представляет собой мобильный блок для сварки цветных металлов и сплавов. Блок может использоваться как для автоматической, так и ручной плазменной сварки на прямой и обратной полярности. Блок позволяет производить сварку конструкций из металла любого профиля толщиной 1 — 30 мм и более, как в цеховых, так и монтажных условиях, исправлять дефекты алюминиевого, магниевого и другого литья и прочее. В состав блока входят плазменные горелки для сварки на прямой и обратной полярности; блок управления.

Основным элементом, дающим преимущества, являются плазмотроны. Благодаря особенностям конструкции и высокой эффективности охлаждения теплонагруженных элементов, плазмотроны обеспечивают надежную работу на прямой и обратной полярности. Плазмотроны сочетают простоту устройства и эксплуатации, малые габариты и массу с высокой мощностью и надежностью. Любой элемент, отработавший ресурс, легко заменяется, что обеспечивает неограниченный ресурс работы плазмотрона. По совокупности технических параметров разработанные плазмотроны аналогов не имеют. Блок может комплектоваться несколькими типоразмерами плазмотронов: диаметр 22 мм, 29 мм, 33 мм, высота 60 — 70 мм, масса 0,16-0,35 кг, сварочный ток 15 — 200 А и 20-400 А. Блок управления обеспечивает работу плазмотронов в сочетании с любым сварочным источником питания постоянного тока с напряжением холостого хода не ниже 65 В. Габариты блока: 170х180х350 мм, масса 7 кг. Блок обеспечивает следующие преимущества: возможность использования неспециализированных сварочных источников для сварки алюминиевых, магниевых титановых и сложнолегированных сплавов; высокое качество и производительность сварки большинства сплавов; высокая надежность оборудования и простота эксплуатации и обслуживания.

Щицын Ю.Д., Тыткин Ю.М.

Список литературы

1. Николаев В.А., Фридляндер И.Н., Арбузов Ю.П. Свариваемые алюминиевые сплавы. — М.: Металлургия, 1990. 296 с.

2. Плазмен но-дуговая сварка алюминиевых сплавов без формирующих подкладок M.П. Орлов, Н.В. Жиганов, Е.Н. Кузнецов и др. // Сварочное производство. 1975. N11. С, 23-24.

3. Martinez Н.Р., Marques R.Е., Mecture J.С., Nunes А.С. Front side .'. keyhole detection in aluminum alloys. // Welding journal. 1992. N5. P.49-52.

4. Тыткин Ю,М., Вицын Ю.Д., Хмелевский О.В. Сварка проникающей дугой алюминиевых сплавов на подкладке. // C6., «Актуальные проблемы сварки цветных металлов». Киев. Наукова думка. 1985. с. 113 — 114.

5. Plasma - MJY boots tank trailer output. Welding Design and Fabrication, 1983, Vol.56.N2, P.54-55,59.

б. Щицын Ю.Д., Тыткин Ю.М. Плазменная сварка плавящимся электродом алюминиевых сплавов. // Сварочное производство. 1986. N5. С.1-2,

7. Щицын Ю.Д., Тыткин Ю.М. Ремонт и восстановление агрегатов авто- и сельхозтехники из алюминиевых и магниевых сплавов. // Сб. трудов «Состояние и перспективы восстановления и упрочнения деталей машин». М.: ЦРДЗ. 1994. с. 58 — 61.

8. Щицын Ю.Д., Тыткин Ю.М., Щицын В.Ю., Косолапов О;А, Восстановительный ремонт изделий из алюминиевых сплавов с использованием плазменных технологий. // Наука производству. 2000. N5 (30). С. 48 — 49.

<Назад>