Алюминий

Широкое применение алюминия в промышленности, прежде всего, связано с его большими природными запасами, а также совокупностью химических, физических и механических характеристик.

Алюминий по содержанию в земной коре ( ~ 8,8 % ) является одним из самых распространенных металлов (для сравнения, например, железа в земной коре 4,65% - в два раза меньше). К достоинствам алюминия и его сплавов следует отнести его малую плотность ( 2,7 г/см3), сравнительно высокие прочностные характеристики, хорошую тепло- и электропроводность, технологичность, высокую коррозионную стойкость. Совокупность этих свойств позволяет отнести алюминий к числу важнейших технических материалов.

| Металл | Al | Mg | Ti | Cu | Fe |

| Tпл, Сo | 660 | 651 | 1800 | 1083 | 1535 |

| E, МПа | 71000 | 42000 | 105000 | 110000 | 215000 |

, г/см3 , г/см3 |

2.7 | 1.74 | 4.5 | 8.9 | 7.8 |

, МПа , МПа |

80 | 120 | 650 | 240 | 210 |

/ / |

2.9 | 6.9 | 14.5 | 2.7 | 2.7 |

Алюминий и сплавы на его основе делятся по способу получения на деформируемые, подвергаемые обработке давлением и литейные, используемые в виде фасонного литья; по применению термической обработки - на термически не упрочняемые и термически упрочняемые, а также по системам легирования.

|

Легирующими элементами в алюминиевых сплавах являются: марганец, медь, литий, цинк, магний, кремний, железо, никель и др., модифицирующими добавками - титан, цирконий, бор и др.

Химические элементы, рассмотренные при исследовании свариваемости алюминия и его сплавов, делятся на три группы:

Легирующие элементы - специально вводимые в алюминий (или сплавы) добавки (как правило, более 0,5-1%) для получения нужных основных свойств в создаваемом сплаве (Mg, Cu, Si, Zn и др.).

Модификаторы - это такие специально вводимые элементы, как правило менее 1%, для получения специальных свойств материала. Эти малые добавки влияют на кинетику распада пересыщенного твердого раствора, а следовательно, изменяют структуру сплава, механические, коррозионные, технологические и другие свойства материала (к ним следует отнести Mn, Zr, Cr, Ti, V и некоторые редкоземельные элементы ).

Примеси - элементы, присутствующие в сплавах (как правило, менее 0,5%), которые специально не вводились, а попали одновременно с алюминием или легирующими и модифицирующими элементами, как их спутники из шихты (Fe, Si, Na, Sn, Bi и др.).

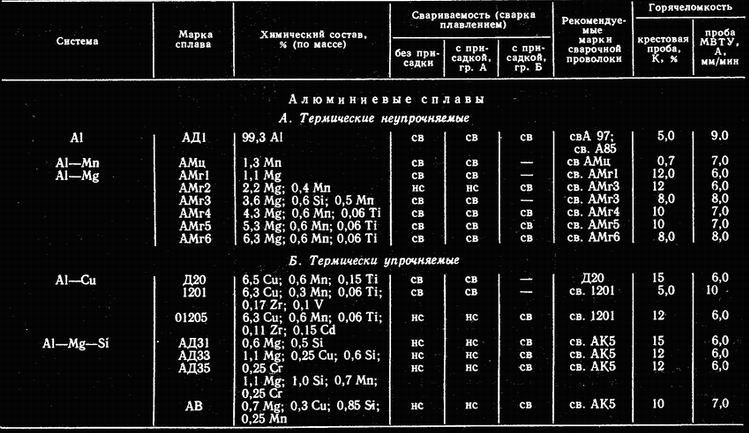

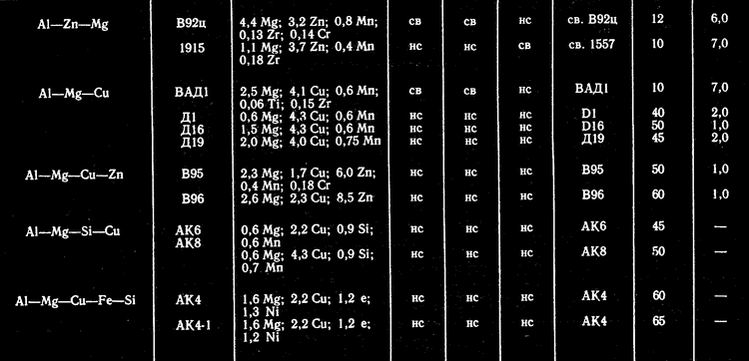

Алюминий совместно с легирующими элементами образует различные системы, содержащие от двух до пяти компонентов. Системы обладают различными механическими, коррозионными, технологическими свойствами, различными структурами и каждая система состоит из нескольких сплавов. Ниже представлены системы алюминия, входящие в них сплавы, их химический состав, свариваемость и свойства.

|

Система алюминий - магний (Al - Mg)

Система Al-Mg (магналий) является одной из самых перспективных при разработке свариваемых сплавов. Сплавы этой системы (Mg < 10%) относятся к группе термически не упрочняемых, высокие свойства их достигаются вследствие увеличения концентрации магния в пересыщенном твердом растворе.

Магналиевым сплавам свойственны высокие пластичность, коррозионная стойкость при средних значениях прочности и текучести, пониженная чувствительность к концентраторам напряжений.

Одним из основных преимуществ данной группы являются высокие значения прочностных характеристик по сравнению со свойствами термически упрочняемых алюминиевых сплавов в отожженном состоянии. При сварке магналиевых сплавов сварные соединения становятся почти равнопрочными основному металлу.

При разработке свариваемых Al-Mg сплавов (магналий) предполагалось установить непрерывный ряд марок сплавов с тем , чтобы верхний предел по содержанию магния одной марки являлся одновременно нижним пределом в следующей марке сплава, а малые добавки и примеси предлагалось унифицировать. Такой порядок полностью исключал бы на металлургических заводах брак по химическому составу при литье данной группы сплавов.

Структура сплавов Al-Mg представляет собой  - твердый раствор с включением интерметаллической

- твердый раствор с включением интерметаллической  - фазы (Mg5Al8), количество и размер которой зависят от содержания магния. Сплавы с относительно малыми добавками магния (до 3,5%) характеризуются довольно крупно зернистой микроструктурой. Дальнейшее повышение магния (до 7,5%) измельчает микрозерна, структура становится однородной и мелкозернистой. С повышением магния количество b- фазы возрастает, размер ее при этом уменьшается.

- фазы (Mg5Al8), количество и размер которой зависят от содержания магния. Сплавы с относительно малыми добавками магния (до 3,5%) характеризуются довольно крупно зернистой микроструктурой. Дальнейшее повышение магния (до 7,5%) измельчает микрозерна, структура становится однородной и мелкозернистой. С повышением магния количество b- фазы возрастает, размер ее при этом уменьшается.

Горячеломкость. Введение в алюминий 0,5…0,7 % Mg резко повышает склонность сплава к трещинообразованию (~65 %). В дальнейшем характеристика (К) снижается и стабилизируется на уровне 30% при 6…7% Mg.

Механические свойства. С увеличением содержания магния возрастают прочность и текучесть, относительное удлинение меняется слабо. Такое изменение свойств связано с увеличением пересыщенности твердого раствора по мере повышения концентрации магния.

Коррозионная стойкость. Сплавы Al-Mg отличаются высокой коррозионной стойкостью ( общей, под напряжением и при других видах коррозийного разрушения). Следует отметить их высокую сопротивляемость коррозионному разрушению в морской воде. Сплавы Al-Mg также хорошо устойчивы к воздействию азотной кислоты HNO3 , разбавленной серной кислоты H2SO4 , ортофосфорной кислоты H3PO4 , а также в средах, содержащих SO2. Высокая стойкость магналиевых сплавов объясняется образованием на поверхности плохо растворимой оксидной пленки.

К недостаткам сплавов Al-Mg с высоким содержанием магния относится их чувствительность к межкристаллитной коррозии и коррозии под напряжением при не благоприятных условиях термической обработки.

Применяются как конструкционный материал в :

авиастроении;

судостроении;

машиностроении (сварные баки, заклепки, бензопроводы, маслопроводы);

для изготовления арматуры строительных сооружений;

для изготовления деталей холодильных установок;

для изготовления декоративных бытовых предметов и др.

Системы алюминий - медь (Al - Cu)

Особую роль в промышленности играют термически упрочняемые сплавы системы Al-Cu (дуралюмин). Наряду со сравнительно высокими значениями прочностных характеристик эти сплавы обладают хорошей пластичностью, в том числе высокой технологической пластичностью.

Системе Al-Cu присуща хорошая работоспособность при низких температурах. С понижением температуры одновременно растут прочностные характеристики и пластичность. Сплавы хорошо свариваются в сочетании с высокой работоспособностью сварных соединений при низких температурах.

По сравнению со сплавами других систем сплавы Al-Cu мало чувствительны к концентраторам напряжения. Вместе с тем данные сплавы успешно работают в интервале температур до +2500o С.

К недостаткам сплавов Al-Cu следует отнести их низкую общую коррозионную стойкость. Хотя после термической обработки (закалка +искусственное старение) они имеют удовлетворительную коррозионную стойкость под напряжением. В связи с этим требуется надежная защита конструкции от климатических воздействий и воздействий агрессивной среды. В настоящее время разработана и с успехом применяется система коррозионной защиты. Для защиты листового дуралюминия от коррозии его поверхность плакируют чистым алюминием.

Для машиностроения сплавы этой группы приобретают особую важность. Они необходимы при изготовлении емкостей для жидкого кислорода и водорода. Наибольшее применение нашли в авиастроении для изготовления некоторых деталей турбореактивных двигателей.

Система алюминий-кремний (Al - Si)

Кремний вводят в алюминиевые сплавы в виде специальной добавки или он присутствует как примесь.

Присадка кремния в алюминий позволила создать группу литейных бинарных сплавов типа силумин (эвтектического состава), которым присущи хорошие литейные свойства: высокая жидкотекучесть и герметичность при повышенной коррозионной стойкости.

Горячеломкость. Малолегированные сплавы Al-Si (1…2% Si) при сварке обладают высокой сопротивляемостью к образованию кристаллизационных трещин. С увеличением содержания кремния (от 0,4 до 2%) значение коэффициента трещинообразования (К) достигает 2…3%.

Механические свойства. Из-за отсутствия упрочняющих фаз сплавы Al-Si инертны к термической обработке.

Введение кремния в алюминий до 2,0% повышает его прочностные характеристики и снижает его пластичность.

Коррозионная стойкость. Сплавы Al-Si и их сварные соединения имеют высокую коррозионную стойкость. Кремний не ухудшает коррозионную стойкость алюминия и его сплавов. По коррозионной стойкости занимают промежуточное положение между дуралюминами и магналиями.

С повышением содержания кремния в сплавах до 2% при испытании сварных образцов отмечена их высокая коррозионная стойкость.

Нашли свое основное применение в:

авиастроении;

вагоностроении;

автомобилестроении и строительстве сельскохозяйственных машин для изготовления картеров, деталей колес, корпусов и деталей приборов.

Система алюминий-цинк (Al - Zn)

Двойные сплавы Al-Zn при малых добавках Zn (<10%) в промышленности не применяются. Совместное введение в алюминий цинка, меди, магния позволило создать группу высоко прочных конструкционных сплавов, нашедших широкое применение в различных отраслях народного хозяйства.

На системе Al-Zn А.А. Бочвар и З.А. Свидерская открыли явление сверх пластичности, что дало возможность разработать ряд сверх пластичных сплавов AL-Zn.

Горячеломкость. Цинк ухудшает свариваемость алюминия и его сплавов. Увеличение содержания цинка в алюминии приводит к значительному росту горячеломкости сплавов. С введением цинка в алюминий повышается вязкость расплава. Это отрицательно влияет на способность жидкой фазы залечивать трещины в кристаллизации металла.

Механические свойства. Цинк является одним из основных легирующих элементов алюминиевых сплавов (как медь, магний). Сплавы Al-Zn относятся к группе термически упрочняемых. Эффект термической обработки (закалка + естественное старение) - невелик (12…15 МПа). Увеличение цинка в сплаве до 6% повышает  с 80 до 130 МПа, при этом пластичность основного металла и сварного соединения значительно падает (со 180 до 110).

с 80 до 130 МПа, при этом пластичность основного металла и сварного соединения значительно падает (со 180 до 110).

Коррозионная стойкость. Цинк оказывает отрицательное влияние на коррозионную стойкость сплава. С повышением содержания цинка коррозионная стойкость алюминия ухудшается.

Система алюминий - магний – кремний (Al - Mg - Si)

Сплавы системы Al-Mg-Si применяются в промышленности давно. Особенно широко они используются в строительстве. Отличительная особенность сплавов Al-Mg-Si - высокая технологичность, коррозионная стойкость и удовлетворительная свариваемость при средней прочности (после закалки и искусственного старения). Благодаря высокой пластичности сплавов в горячем состоянии из них изготовляют сложные по конфигурации тонкостенные полые прессованные полуфабрикаты.

Структура. Структура сварных соединений , выполненных из сплавов, содержащих 2,0% Si и различное количество магния ( от 0,4% до 1,4%) представляет собой твердый раствор a+Mg2Si+Si.

Литой металл шва при всех содержания магния имеет очень мелкозернистую структуру, тонкое разветвленное дендритное строение. В структуре сплавов данной подгруппы имеются кристаллы избыточного кремния, особенно, это четко проявляется в структуре сплава с 0,4% Mg и 2,0% Si.

С увеличением содержания магния в сплаве ветки дендрита становятся мельче. Наибольшее измельчение наблюдается при 1% Mg. Увеличение Mg до 1,4% не уменьшает размера зерна, а увеличивает количество фазы Mg2Si.

Структура зоны сплавления изменяется аналогично структуре основного металла при содержании 2% Si. Наиболее тонкая структура столбчатых кристаллов (дендритов) наблюдается при содержании в сплаве 1% Mg . Более крупное зерно отмечается у сплава с 0,4% Mg. В структуре зоны термического влияния сварного соединения (как и в случае литой структуры этого сплава) видны выделения свободного кремния. Наибольший избыток свободного кремния у малолегированного магнием сплава. Количество фазы Mg2Si увеличивается с увеличением в сплавах магния.

Горячеломкость. При исследовании бинарных сплавов Al-Si и Al-Mg установлено, что введение кремния в алюминий положительно влияет на сопротивляемость его к образованию кристаллизационных трещин. Тогда как содержание магния до 2% в системе Al-Mg повышает склонность к горячеломкости сплава. Эта закономерность сохраняется полностью в тройной системе Al-Mg-Si. Область с повышенным содержанием кремния ( + Si + Mg2Si) имеет невысокие значения коэффициента трещинообразования (К < 20%).

+ Si + Mg2Si) имеет невысокие значения коэффициента трещинообразования (К < 20%).

Повышенную склонность к образованию трещин имеют сплавы, находящиеся в области  + Mg2Si. Критическая область с максимальными значениями коэффициента трещинообразования (К ~ 60%) вытянута вдоль квазибинарного разреза.

+ Mg2Si. Критическая область с максимальными значениями коэффициента трещинообразования (К ~ 60%) вытянута вдоль квазибинарного разреза.

Механические свойства. Сплавы Al-Mg-Si относятся к группе термически упрочняемых. Эффект искусственного старения колеблется от 60 до 100 Мпа. В зависимости от химического состава сплава, ?в изменяется от 100 до 360 Мпа (после искусственного старения).

Коэффициент разупрочнения ( ) основного металла при сварке зависит от содержания кремния в сплаве. Если при < 0,2% Si и < 0,4% Mg коэффициент разупрочнения составляет 0,8 …0.9 %, то при дальнейшем повышении кремния (> 04%) при любом содержании магния -

) основного металла при сварке зависит от содержания кремния в сплаве. Если при < 0,2% Si и < 0,4% Mg коэффициент разупрочнения составляет 0,8 …0.9 %, то при дальнейшем повышении кремния (> 04%) при любом содержании магния -  = 0,5 …0,6.

= 0,5 …0,6.

Угол загиба изменяется от 160 (у бинарных сплавов Al-Si и Al-Mg) до 30…60о у сплавов за квазибинарным разрезом в трехфазной области a +Mg2Si-Si.

Коррозионная стойкость. Наибольшей коррозионной стойкостью в системе Al-Mg-Si обладают сплавы, расположенные в области a-твердого раствора и на квазибинарном разрезе. Невысокая коррозионная стойкость у сплавов, находящихся в трехфазной области  – Mg2Si – Si. Сопротивляемость сплавов Al – Mg – Si коррозионному разрушению во многом зависит от содержания кремния в сплаве и количества фазы Mg2Si.

– Mg2Si – Si. Сопротивляемость сплавов Al – Mg – Si коррозионному разрушению во многом зависит от содержания кремния в сплаве и количества фазы Mg2Si.

Система алюминий – цинк - магний (Al - Zn - Mg)

При разработке свариваемых алюминиевых сплавов представляет теоретический и практический интерес система Al – Zn – Mg.

В данной системе группа термически упрочняемых сплавов способна стариться при комнатной и повышенных температурах [2]. Это значит, что сварные соединения с течением некоторого времени могут повышать свои прочностные характеристики, приближаясь к свойствам основного материала (без дополнительного искусственного старения).

Некоторые сплавы этой группы, несмотря на высокую прочность после термообработки (больше, чем у дюралюминия), до последнего времени не находили применения в промышленности, поскольку высоколегированные сплавы Al – Zn – Mg чрезвычайно склонны к коррозии под напряжением, а низколегированные не имели, существенных преимуществ по прочности по сравнению с высоколегированными не упрочняемыми термической обработкой сплавами типа магналий.

Характерный для сплавов Al – Zn – Mg вид разрушения – коррозионное растрескивание под напряжением – не уменьшил интерес к этой системе. Поиск оптимального химического состава сплавов Al – Zn – Mg продолжается.

Структура. Структура основного материала мелкозернистая с расположением избыточных фаз по границам зерен твердого раствора и внутри их. Структура сварных соединений рассматривалась по подгруппам. В первую подгруппу входили сплавы, содержащие 1,5 % Mg (во всех сплавах) и различное содержание цинка: 1,5; 2,5 и 4,5 %; во вторую подгруппу – сплавы с 5,5 % Mg при изменении цинка от 1,5 до 4,5 %.

Горячеломкость. Сплавы Al – Zn – Mg обладают значительной склонностью к образованию кристаллизационных трещин, коэффициент трещинообразования в исследуемой области сплавов изменяется от 20 до 80 %.

Повышенной горячеломкостью обладают сплавы, у которых (Mg + Zn) > 7 %. Стабильные и удовлетворительные результаты горячеломкости получены при сварке сплавов, находящихся в области  – твердого раствора (при Mg и Zn не более 1,2 % ). Определена область с минимальными значениями коэффициента трещинообразования (К 20 % ) при сварке сплавов, находящихся в области

– твердого раствора (при Mg и Zn не более 1,2 % ). Определена область с минимальными значениями коэффициента трещинообразования (К 20 % ) при сварке сплавов, находящихся в области  +

+  с высоким содержанием магния ( 3…5 % при Zn не более 2 %).

с высоким содержанием магния ( 3…5 % при Zn не более 2 %).

Механические свойства. Уменьшение содержания магния и цинка приводит к росту прочности и снижению пластичности сварных соединений.

Максимальная прочность в естественно состаренном состоянии сплавов Al – Zn – Mg достигаются при суммарном содержании магния и цинка около 9 % (400 МПа), т.е. у сплавов, лежащих в фазовой области  + Т, ближе к тройной области

+ Т, ближе к тройной области  +

+  + Т.

+ Т.

Пластичность сварного соединений ниже пластичности основного металла и находится в прямой зависимости от содержания в сплаве магния и цинка.

Пластичность основного металла остается неизменно высокой ( ~160о) у целой серии сплавов, находящихся в области a–твердого раствора с содержанием Zn и Mg не более 1,5 и 3,0 % соответственно.

~160о) у целой серии сплавов, находящихся в области a–твердого раствора с содержанием Zn и Mg не более 1,5 и 3,0 % соответственно.

Коррозионная стойкость. Коррозионная стойкость сплавов зависит от суммарного содержания в них Zn и Mg и отношения между ними.

Влияет на коррозионную стойкость сварного соединения под напряжением содержание Zn в сплаве и последующая термическая обработка.

Химический состав некоторых алюминиевых сплавов

|