КОНСТРУКЦИИ ДУГОВЫХ ПЛАЗМОТРОНОВ

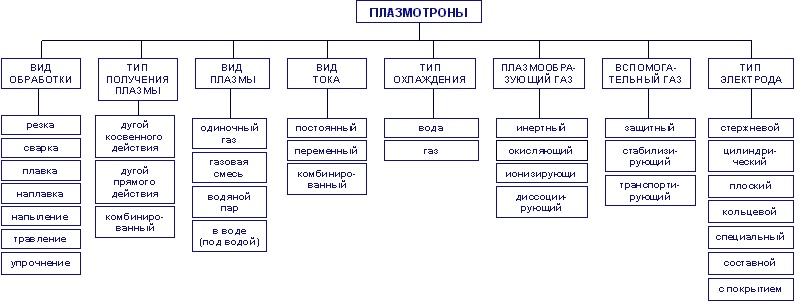

Центральным звеном плазменных установок различного назначения является плазменная горелка или плазмотрон, обеспечивающий возбуждение и стабилизацию горения плазменной струи или сжатой дуги. Плазмотроны отличаются технологическими возможностями и насыщенностью техническими решениями. Факторы, влияющие на конструктивные особенности плазмотронов, можно представить в виде разветвленной схемы (Рис.1).

В общем виде, основными элементами дуговых плазмотронов являются: электрододержатель с электродом, камера для плазмообразования, плазмообразующее сопло, формирующее сжатую дугу или плазменную струю, изолятор, разделяющий электродный узел от плазмообразующего сопла, вспомогательные системы, обеспечивающие подачу плазмообразующего, фокусирующего и защитного газов, а также охлаждающей жидкости. При разработке плазмотронов должны учитываться не только факторы, приведенные на схеме (Рис. 1), но и целый ряд других, таких как мощность (или максимальный ток), надежность, срок службы отдельных элементов, способы токоподвода, способы возбуждения сжатой дуги, воспроизводимость и управляемость параметрами сжатой дуги или плазменной струи и др.

Общими требованиями при конструировании плазмотронов являются:

Классификация плазмотронов

Различные варианты схем плазмотронов удобнее всего представить в виде классификации (Рис. 2).

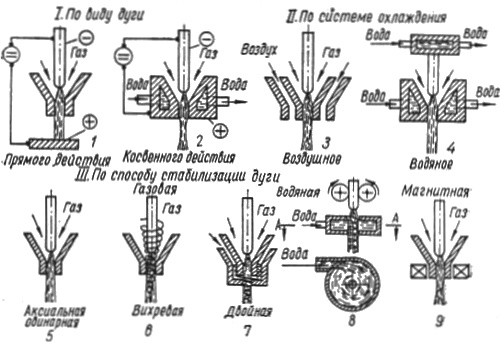

В первую очередь все плазмотроны разделяются на две группы по виду дуги: прямого действия и косвенного действия.

По системе охлаждения электрода и плазмообразующего сопла плазмотроны делятся на два основных типа: с воздушным и с водяным охлаждением. Могут быть плазмотроны со смешанной системой охлаждения теплонагруженных узлов. Теплоемкость воды намного выше теплоемкости воздуха и других газов, поэтому, наиболее эффективной и распространенной является водяная система охлаждения плазмотронов, которая обеспечивает высокую мощность и высокую степень сжатия дуги.

Плазмотроны можно классифицировать по способу стабилизации сжатой дуги. Система стабилизации сжатой дуги обеспечивает сжатие столба дуги и строгую фиксацию его по оси сопла плазмотрона и является одним из важнейших элементов плазмотрона. Существует три вида стабилизации сжатой дуги: газовая водяная и магнитная. Наиболее простой и распространенной является газовая стабилизация, при которой наружный, холодный слой рабочего (плазмообразующего) газа омывая столб дуги, охлаждают и сжимают его. При этом, в зависимости от способа подачи газа, газовая стабилизация может быть аксиальной или вихревой. Наибольшее обжатие дуги достигается при вихревой стабилизации, поэтому этот способ чаще используется в плазмотронах для резки и напыления. При аксиальной стабилизации обеспечивается ламинарный характер истечения струи из плазмообразующего сопла, что является важным для ряда процессов. В ряде случаев применяют двойную стабилизацию дуги. При водяной стабилизации можно достигнуть наиболее высокой степени сжатия и температуры столба дуги (50 – 70 тыс. К). Однако присутствие паров воды вблизи катодной области приводит к интенсивному сгоранию электродов из любых материалов, поэтому в плазмотронах с водяной стабилизацией используются расходуемые (чаще графитовые) электроды, автоматически перемещающиеся по мере сгорания. Магнитная стабилизация, при которой создаваемое продольное магнитное поле сжимает столб дуги, менее эффективна чем водяная и газовая. Кроме того наличие соленоида усложняет конструкцию плазмотрона и увеличивает его габариты. Преимущество магнитной стабилизации состоит в возможности регулирования степени сжатия дуги не зависимо от расхода рабочего газа. На практике наложение продольного магнитного поля применяется для вращения анодного пятна по внутренним стенкам сопла , при работе в режиме косвенной дуги, с целью повышения стойкости последнего.

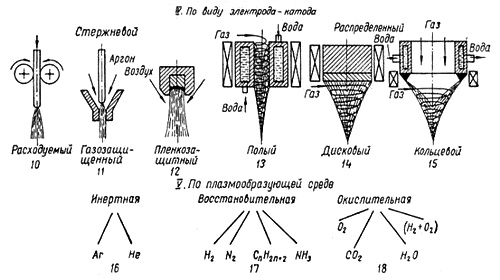

По виду электрода катода плазмотроны постоянного тока можно разделить на две группы: плазмотроны со стержневым и плазмотроны с распределенным катодом. В плазмотронах со стержневым катодом, катодное пятно фиксируется на торце электрода, а в плазмотронах с распределенным катодом – интенсивно перемещается с помощью газовихревого или магнитного вращения по развитой поверхности электрода. Стержневые катоды могут быть трех видов: расходуемый, газозащитный и пленкозащитный. Расходуемый, чаще всего графитовый, электрод несмотря на высокую температуру плавления имеет повышенный расход из-за возгонки вблизи температуры плавления. Газозащитный вольфрамовый электрод – самый распространенный из всех видов электродов. Вольфрам имеет высокую прочность и достаточно высокие электро- и теплопроводность. При работе в инертной среде (аргон гелий) при нагрузке j = 15 – 20 А/мм2 вольфрам практически не расходуется. Пленкозащитные катоды обладают высокой стойкостью в активных средах (воздух, углекислый газ, технический азот). Они представляют собой стержень из циркония или гафния запрессованный в медной обойме. Высокая термостойкость таких катодов обусловлена образованием стойкой тугоплавкой пленки из оксидов и нитридов, защищающей чистый металл от испарения. Активная вставка расходуется в основном при включении дуги, вследствие разрушения пленки от термоудара. При использовании циркониевого электрода допускается большая чем для вольфрама плотность тока, достигающая 80 – 100 А/мм2. При работе плазмотрона с окислительной плазмообразующей средой на больших токах (1000 А и более) используются разнообразные виды распределенных катодов, наиболее распространенными из которых являются полый, дисковый и кольцевой. Недостатками распределенных катодов являются сложность их конструкции, трудность равномерного перемещения катодного пятна по всей поверхности электрода, низкая стабильность горения дуги, возрастание напряжения прикатодной области дуги и связанное с этим увеличение потерь мощности в электроде.

Классификация плазмотронов по плазмообразующей среде. Состав плазмообразующей среды диктуется технологическим процессом и в свою очередь является определяющим фактором при выборе схемы плазмотрона. По химическому воздействию на обрабатываемое изделие и электроды плазмотрона все плазмообразующие среды можно разделить на три большие группы: инертная, восстановительная и окислительная.

По роду тока плазмотроны отличаются большим многообразием. Подавляющее большинство плазмотронов работает на постоянном токе прямой полярности. Это объясняется тем, что на аноде дуги выделяется большее количество тепла, чем на катоде. Тепловая мощность, выделяемая в электроде плазмотрона, в отличие от плавящегося электрода сварочной дуги является не только бесполезной, но и вредной. Предельно допустимая токовая нагрузка на лантанированный вольфрамовый электрод, на переменном токе примерно в два раза, а на обратной полярности, при использовании постоянного тока, в десять раз ниже, чем на прямой полярности. Поэтому плазмотроны постоянного тока прямой полярности имеют наиболее высокий коэффициент использования полезной мощности. При работе плазмотрона на переменном токе прохождение тока через нуль может вызвать погасание дуги, поэтому напряжение холостого хода источника питания переменным током не менее чем вдвое превышает рабочее напряжение дуги. Плазмотроны переменного тока рекомендуется применять для сварки алюминиевых сплавов, так как в периоды обратной полярности за счет действия эффекта катодного распыления разрушается тугоплавкая окисная пленка, препятствующая процессу сплавления металла. Существует несколько схем плазмотронов переменного тока. На схемах 20 и 21 плазмотроны питаются от однофазного трансформатора. В схеме 21 осуществлена вентильная коммутация тока таким образом, что электрод функционирует только как катод (в полупериод прямой полярности), а сопло – как анод (в полупериод обратной полярности). При такой схеме обеспечивается большая стойкость вольфрамового электрода. Однако с ростом тока ухудшаются условия работы сопла, а при работе на токах ниже 150 А нарушается стабильность горения дуги. Стабильность горения дуги обеспечивается при трехфазной схеме питания плазмотрона, однако, электроды и сопло находятся в сравнительно тяжелых условиях работы, и значительно усложняется конструкция плазмотрона. В ряде случаев питание плазмотронов выполняют комбинированным, для повышения стабильности горения дуги переменного тока. Наряду с дуговыми плазмотронами, работающими на токе промышленной частоты, разработаны высокочастотные и сверхвысокочастотные плазмотроны (схемы 25, 26).

Конструкции узлов плазмотронов

Основными узлами плазмотронов являются электродный, сопловой, изолятор, системы водо- и газоснабжения.

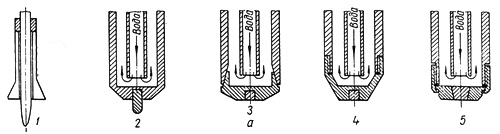

Катоды. Основной характеристикой материала катода являются эмиссионные свойства, которые определяются работой выхода электронов. Чем меньше работа выхода, тем лучше решаются задачи стабилизации дуги и охлаждения катода. Для работы в инертных газах наилучшим материалом катодов является вольфрам, легированный окислами лантана и иттрия (марки ВЛ и СВИ). Конструктивно катоды из вольфрама выполняются двумя способами: в виде прутка, который фиксируется цанговым зажимом, закрепленном в электродном узле плазмотрона (Рис.3.1) и в виде медной державки с заделанным в неё стержнем вольфрама, установленной в электродном узле. Последняя конструкция менее удобна, но обеспечивает более высокие плотности тока (Рис.3.2). Катодная вставка может закрепляться в цельном корпусе и сменных медных наконечниках, соединяемых с корпусом электрододержателя конусной посадкой или резьбой. Конструкции 3,4,5, характерны для катодов с активной вставкой (цирконий, гафний), предназначенных для работы в кислородсодержащих средах. Вставка соединяется с наконечником различными способами: пайкой, диффузионной сваркой, запрессовкой, совместной холодной штамповкой активной вставки с медной державкой и др.

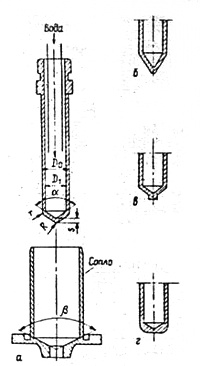

Аноды. При работе плазмотрона на постоянном токе обратной полярности тепловая нагрузка на анод резко возрастает. Опыт показывает, что для обеспечения адекватной стойкости сечение вольфрамового электрода на обратной полярности должно быть в 9 раз больше, чем при прямой полярности. Необходимо рассредоточить заряд по поверхности анода для снижения плотности теплового потока в анод. Эксперименты, проводимые с вольфрамовыми электродами различной конструкции (Рис. 4) показали, что при рабочем токе 150 А и токе возбуждения 50 А они разрушались за время меньше 23 мин., а при токе 200 А за 2-3 мин. Это объясняется недостаточной теплопроводностью вольфрама. Эксперименты проведенные с медными анодами (теплопроводность меди в 3 раза выше, чем вольфрама) различные конструкции (Рис. 5 а, б, в, г) показали, что конструкции а) и б) при рабочем токе 200 А и токе возбуждения 50 А быстро разрушались. При использовании электрода в) активное пятно располагалось на кромке электрода, что приводило к аварийной работе плазмотрона (двойной дуге). Электрод конструкции 5г при токе 200 А имел ресурс 300 мин. при 60 возбуждениях дуги. Считается, что рост ресурсов анодов связан с увеличением размеров электродов и улучшением их охлаждения. Предлагается анодный узел, состоящий из водоохлаждаемой медной державки и активной вольфрамовой вставки (Рис. 6). Высокая стойкость анода обеспечивается качественным соединением меди с вольфрамом и эффективным водяным охлаждением. Наилучшие результаты достигались при осадке расплавленной меди на вольфрамовую вставку. Стойкость таких анодов достигает 100-300 часов при рабочем токе до 300 А при 100 – 500 включениях.

Рис. 4. Вольфрамовые аноды |

Рис. 5. Медные аноды |

Рис. 6. Медный анод |

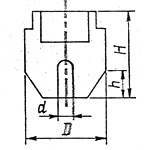

Плазмообразующие сопла воспринимают большие тепловые нагрузки и поэтому требуют тщательного конструктивного оформления. Опыт эксплуатации показал, что наилучшим материалом для изготовления сопел является медь высокой чистоты (марки М0, М1), обладающая высокой теплопроводностью и сравнительно невысокой стоимостью. Армирование стенок сопла теплостойкими материалами приводит к уменьшению срока его службы из-за уменьшения теплопроводности. Сопла малоамперных и ручных плазменных горелок могут быть выполнены с естественным или газовым охлаждением (Рис. 7.1,2). В большинстве случаев применяется водяное охлаждение сопел, при этом участок сопла контактирующий с плазменным столбом, выполняют сменным (Рис. 7.3,4,5).

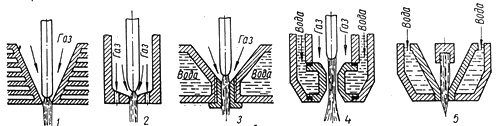

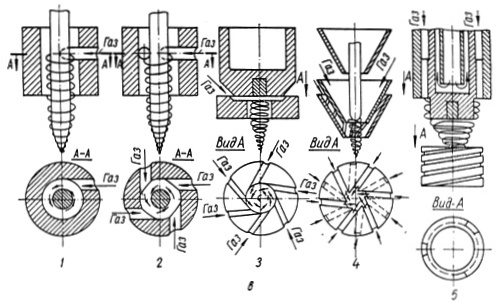

Узел завихрения рабочего газа определяет качество стабилизации столба сжатой дуги. Конструктивные варианты узлов завихрения можно разделить на группы, представленные на Рис. 8. Функции завихрителя может выполнять корпус плазмотрона (Рис. 8.1,2), керамическая шайба, помещенная у входа в сопло (Рис. 8.3), само сопло (Рис. 8.4). При этом можно значительно сократить длину канала сопла, заменив большую часть его кольцами стабилизирующего газа, вращающегося вокруг столба дуги (очень сложное и трудоемкое в изготовлении). Завихрителем может быть и сам электрод плазмотрона, на наружной поверхности которого выполняется винтовая нарезка (Рис. 8.5).

br>

Изоляторы. Плазмообразующее сопло и электродный узел должны быть электрически изолированы друг от друга. Одним из условий стабильного горения дуги является точная центровка электрода и плазмообразующего сопла. Функции механической связи электродного узла и плазмообразующего сопла плазмотрона, их точной взаимоцентровки и электрической изоляции выполняет изолятор. К материалу изолятора предъявляются разнообразные, а иногда противоречивые требования:

Материалы, применяемые для изготовления изоляторов плазмотронов, условно можно разделить на две группы: обрабатываемые из заготовок на универсальном оборудовании (прутки, листы), и получаемые с помощью специальной технологической оснастки (пресс-формы, заливочные формы и др.). К первой группе относятся фторопласт Ф-4, иногда эбонит, капролон. Ко второй – эпоксидная смола холодного отвердения ЭД 5 с кремнийорганическим наполнителем, стеклонаполненные пресс-материалы типов АГ-4В, ДСВ, КМК 218, КПС и др., а также высокоглиноземистые керамические типа кристаллокорунд и 22ХС. Из материалов первой группы изоляторы изготавливаются на универсальном оборудовании (токарные, фрезерные, сверлильные станки) и могут быть достаточно сложными. К недостаткам их следует отнести низкую технологичность процесса изготовления и низкую термостойкость материалов. Из материалов второй группы детали можно изготовлять достаточно простым способом с минимальной трудоемкостью и потерями материала. Недостатком является трудность обеспечения точности размеров и формы изолятора. Это объясняется наличием литейных конусов и уклонов, а также изменением коэффициента усадки у одного и того же материала. В связи с этим в пресс-формах изготовляют простые детали, не требующие высокой точности.

Применение перспективных керамических материалов сдерживается двумя причинами. Первая – большой разброс коэффициента усадки шликерной массы при спекании, что не позволяет получать детали выше пятого класса точности. Вторая причина – для изготовления керамических деталей требуется набор специального технологического оборудования (шаровые мельницы, машины шликерного литья, водородные печи для спекания), что снижает рентабельность при мелкосерийном производстве.

Системы газоснабжения и охлаждения плазмотронов. Эти системы во многом определяют технологические возможности и габариты плазмотронов. Каналы для подачи плазмообразующего, защитного и стабилизирующего газов могут выполняться в теле основных элементов плазмотрона, образовываться при сопряжении этих элементов при наличии различных проточек на их поверхности, а также создаваться за счет сопряжения дополнительных промежуточных деталей. Системы охлаждения электрода и плазмообразующего сопла плазмотронов делятся на два основных типа: системы с воздушным и с водяным охлаждением. Могут быть плазмотроны со смешанной системой охлаждения теплонагруженных узлов. Чаще используются плазмотроны с водяной автономной системой охлаждения электрода и плазмообразующего сопла. Такие плазмотроны имеют достаточно высокую мощность, однако устройство их отличается сложным устройством, большим количеством комлектующих деталей, имеющих сложную форму. Плазмотроны имеют значительные габариты и массу. Плазмотроны с совмещенной системой охлаждения электродного и соплового узлов имеют меньшие габариты и массу, но снижается долговечность охлаждаемых узлов, за счет электрохимической эрозии и повышается вероятность двойного дугообразования. Разработка эффективных систем охлаждения является весьма сложной задачей.